- 暂时还没有文章

排气消声器的设计及应用范围介绍?

在现代文明的今天,汽车已成为人类不可缺少的交通运输工具,然而发动机排气噪声是汽车主要的噪声源,其噪声危害人们的身心健康。显然对噪声的控制已成为汽车生产的一项重要质暈指标虬降低排气噪声直接有效的办法是安装性能优良的排气消声器⑵.因此,设计一种性能良好的排气消声器将会使汽牢的噪声大幅度下降。我们研制的排气消声器在设计中,要考虑到“特鋭”车特定的底盘布置,而且整个排气消声器的长度、管径大小、排气消声器的大小都要考虑排气气体的流动,防止相邻气缸排气时气流的相互干涉。因此,所设计的排气消声器要具有好的结构刚性,阻止受激振而辐射再生噪声、尺寸适宜,便于安装等。在某些情况下,要求内部结构能耐高温和抗腐蚀。

2排气消声器的设计排气消声器主要由排气管、辅助消声器、主消声器组成。其结构如图1所示。

图1排气消声器结构图

2.1排气管

排气管有排气前管和排气尾管,中间用法兰分成前后两部分,主要是便于安装、拆卸、更换零部件。将发动机强制排出的废气引向排气前管,与主消声器连接后一节是尾管,它是排气系统后一段管子,将废气引岀车外。

排气管多用铸铁制成,可能是镀铝或镀锌钢材,我们选用不锈钢管以降低重量,也可延长使用寿命。其形状是根据汽车底盘的形状用弯管机弯曲成形,管径大小是根据发动机出口处的排气管选择①42.7。原排气尾管由两个管组成:排气尾管和内管,我们设计的排气尾管去掉内管,只有一个管弯曲而成。因为排气尾管是消声器的后一段,只起排放作.用,而我们所使用的SUS436MT©48.6tl・5不锈钢材料足以提高了产品主要零件材料的抗腐蚀性这样又少一道焊缝,工艺性更好,外形美观,又不影响使用。

2辅助排气消声器

辅助排气消声器为狭缝式穿孔管共振吸声消声器,由外壳、内管和排气管隔垫组成(见图2).

图2辅助排气消声器结构图

由于排气前管连接催化式排气净化器,催化式有E气净化器的关键在于“催化”,也就是利用催化剂对汽车的废气进行净化,将废气中的有害物质转化为无害物质,这就要求排气消声器的密封性要好,零件材料具有很好的抗腐蚀性,因此我们采用全不锈钢材料。外壳用SUS436MT0101.6tl.2的不锈钢管旋压而成,减少焊口,保证密封性;工艺简単。内管的一边点焊一个排气管隔垫(材料:SCS316-S。0.15t2.0,密度:2g/cm3),以保证内管热胀冷缩的延伸率。内管采用穿刺的不锈钢板圏圆而成。此消声器的设计参数为:

内管穿孔率P为:4%共振腔深度D为:0.0268m穿孔板有效板厚t为:0.0046m(t=to+O.8d,电为穿孔板厚度,阴小孔直径0.0045m)共振频率为:f0=^J畚=974.7Hz(c为声速m/s?

2.3主排气消声器

主排气消声器横截面是一个圆形或者椭圆形的物体,多用薄钢板焊制,装在排气系统的中部或者后部位置上,它内部有一系列隔板、腔室、孔洞和管道,利用声波反射互相干扰抵消的现象,使声能逐渐消弱,用以隔离和衰减排气门每次打开时产生的脉动压力。排气门开启时高速冲出的废气所产生的脉动压力是产生噪声的根源,又称为气流噪声,噪声可达120分贝以上,是人体承受不力;静强度计算安全系数S>[S],满足静强度要求。

⑴本文针对隔膜泵的动力端零件十字头的强度问题,用ANSYS软件对其进行了有限元计算分析和强度校核,该十字头满足静强度要求。

(2)根据分析计算结果,可以指导公司产品的设计生产,对提高产品质量具有指导意义。

了的。轿车常用的消声器多是倒流式,即废气通过元件内部时要改变方向,我们设计的主消声器所选材料均为不锈钢材料,提高产品零件材料的抗腐蚀性,降低重量,延长寿命。其内部结构复杂,我们在这里只对其主要几个部分进行设计,具体设计内容如下;

主排气消声器的结构图3给出两种结构简图,其中图3(a)结构单一,仅由三级扩张室组成;容积偏小;内部缺少消声效果好的穿孔声学元件,故不予釆用,因此釆用图3(b)结构为本次设计结构简图.主排气消声器的设计为了进一步降低发动机的排气噪声,其结构简图如图3(b)所示。排气消声器主要技术参数的确定如下文所述.

I排气消声器容积V.的确定

排气消声器有效容积大小直接影响其消声性能和功率损失。合理的消声器有效容积要根据发动机排量V、发动机转速、气缸数、冲程数、以及消声器要达到的指标来选择,不同类型的消声器有效容积可按式(1)估算:V,=K,K,K“Kt、'4 (1)式中V.-消声器有效容积;V-发动机总排量;K,-气缸数修正值,K,=(板);K,-发动机冲程数修正系数;K「消声器类别修正系数;K发动机转速修正系数,K„=0.7+10\,nh-发动机标定转速r/min.根据式⑴,消声器的总容量V.=(啊)>*1*1.3*)1*1.3=11.7由于消声器设计结构差别,选择的消声器容租可偏离式(2)计算值土20%.根据式(2)理论计算结果是11.7L,结合消声器在汽车上的总体布置情况,设计的消声器容积为13L.

n消声器腔薮的确定研在满足消声量要求的前提下,RERI0S消声器釆用4腔结构,主要为扩张式、阻性、穿孔板式消声设计的组合。m穿孔管、穿孔板的穿孔率及孔径的确定TERIOS消声器釆用了穿孔管及穿孔板声学元件。穿孔管为:进气管穿孔率为8.14%,小孔孔径为©3皿、O4M及6皿;出气管穿孔率为11.24%,小孔孔径为e4皿-穿孔板的穿孔率为11.33%,小孔孔径为0.5m.

IV吸声材料的确定考虑到汽油机排气噪声低、中程上的噪声高,故选用超细玻璃纤维作为消声器的吸声材料。这种吸声材料的吸声系数很高,特别在低、中频上的平均吸声系数超过0.8,而且耐高温700'C,且具有较好的耐腐蚀性能,所以完全能满足汽油机的使用条件.

V主排气消声器外壳

根据我国油品的使用情况和我们了解我国汽油含硫量高于国外,为了提高产品主要零件材料的抗腐蚀性,我们在设计中使用的材料为SUS436MTt0.6.考虑到气密性的要求,我们在设计中使用圏圆点焊,此加工工艺的气密性能优

|

|

方向 |

备,方 |

贴継果g<£> |

定理定 aS |

|

|

左 |

74.0 |

714 |

82.0 |

|

|

7以 |

1.整车条件下排气噪声测量2.整车条件下排气系辐射声测量3・消声器的插入损失、排气背压、功率损失比4.加速车外噪声.

3.2测量

a、 稳定转速时声压级测量:整车安装在转鼓试验台上,变速器置L档,油门全开,发动机转速分别在3200、3900、4600、5300、6000r/min,测量排气噪声和辐射噪声的A计权声压级及1/3倍频程频谱。

b、 加、减速时声压级测量:整车安装在轮鼓试验台上,利用轮鼓在驱动轮施加270N的力,变速器置L档,发动机转速从1200r/min缓慢升到5400r/min之后再缓慢降到1200r/min,连续记录这一过程的排气噪声和辐射噪声。

c、 排气背压测量在a中条件下,读取排气压力值。

d、 排气消声器的插入损失测量:利用a中所测排气声压级计算插入损失;插入损失=安装空管时排气声压级-安装消声器时排气声压级

e、 加速车外噪声测量:按GB1495-2002《汽车加速行驶车外噪声限值测量方法》进行加速车外噪声测量:。

3试验结果

(1)转鼓试验台插入损失、功率损失比、辐射噪声(前消声器辐射噪声、前后消声器中间管辐射噪声、后消声器辐射噪声的平均值)、排气背压的测量结果见表1.

表1转鼓试验台试验结果

|

7^ 逸r/ain |

32O> |

她 |

4600 |

5300 |

6000 |

|

|

33.8 |

34.3 |

31.5 |

28.5 |

25.8 |

|

此寧抒.发池 |

L6 |

3.1 |

2.4 |

3.2 |

4.6 |

|

|

91,4 |

|

94,8 |

961? |

100,3 |

|

琲气用,矿,kPa |

3,5 |

5.4 |

6.8 |

q,8 |

11.9 |

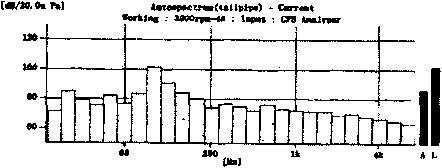

⑵转鼓试验台排气噪声和辐射噪声的1/3倍频程频谱图(以转速3200r/min为例)(见图4)°

图43200r/min排气消声器排气噪声频谱

⑶转鼓试验台加速测量结果(见图5).

⑷加速车外噪声測量结果和定置排气噪声测量结果见表2.

所设计的排气消声器经过试验及试装,噪声已低于GB1495-2002规定的限值,配装上设计的消声器后,发动机的功率损失及燃油消耗变化不大,没有影响发动机的动力性能和经济性能。所以设计的消声器是可行的,可以配装。

|

[41(A)/3ft.teM 蝴-CurrMt | |||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

j J |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

I |

|

|

|

XM * |

th 4 |

kiwn/c |

4k 4. |

sc土* | ||

图5后排气消声器辐射噪声(加速)(总声级)