- 暂时还没有文章

锅炉消音器解决电厂管道噪音污染方案分析?

锅炉消音器解决电厂管道噪音污染方案分析?管道锅炉消音器护罩零件的结构特点和生产要求,介绍了管道锅炉消音器护罩冲压成形过程和成形工艺要点。应用结果表明,该冲压成形过程和成形工艺设计方法是非常有效而可靠的,对其他类似产品的成形工艺具有一定的启发与借鉴作用。

冲压成形件分析

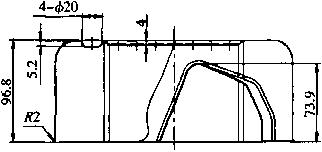

管道锅炉消音器护罩的形状尺寸如图1所示,材料为ST16钢板,厚度为0.8mm,外形尺寸为241.4x237.9x96.8mm,口部周边圆角为R2tnm,底部有4个4>20mm深5.2nun的凹槽,若干个凸起的扁圆形散热长槽,侧面有一个边缘外翻的异形开口,外翻开口边缘与侧面的大距离为38.5mm。根据零件结构、尺寸及技术要求,应釆用多道冲压工序才能加工完成。由于零件侧面开口外延比较长,如果釆用拉伸成形为长方形盒件后切口外翻,达不到尺寸和形状要求。所以拉伸成形时要把开口部分的近似形状成形出来;底部有4个小圆凹槽深度较大,成形时完全靠材料变薄来完成,应采用相应的成形工艺措施;口部周边圆角R较小,满足不了拉伸成形要求,必须先放大拉伸圆角R,成形切边后再整形圆角,这些成形工艺要点在工艺设计过程中要特别注意。

冲压件成形工艺分析

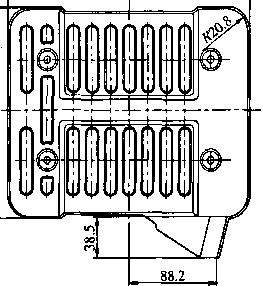

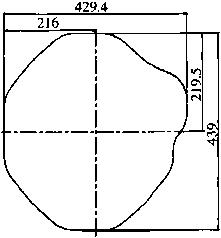

管道锅炉消音器护罩的零件模型如图2所示,由于零件侧面开口外延比较长,采用切口外翻的冲压工艺是不可行的,因此应采用先增加成形料包后切除的工艺方法来满足冲压成形要求。但料包的形状如果做成与所需零件形状一致,会给拉伸成形造成困难,应采用成形近似形状,并增大料包与侧面连接处的圆角,以利于拉伸成形,这部分的形状待切边后整形至与产品零件形状一致。底部4个深5.2mm的圆凹槽,拉伸成形是靠局部材料拉延塑性变薄来完成,用一次拉伸成形板料局部变薄量不够,且凹槽圆角处拉应力比较大会产生破裂。在这里采用反拉伸成形工艺的措施,先反向拉伸扩大凸台周边板料变薄范围,反拉凸包做成近似球面形状,使得成形凸包时拉应力不产生过度集中,便于局部材料的均匀变薄,然后利用整形工序将凸包反向拉伸成形。在拉伸成形时,底部若干个凸起的扁圆形长槽先不拉出,这样会有利于底部4个反拉凸包以及整个拉伸件的成形,凸起的扁圆形长槽也安排在整形工序里成形。而口部周边较小的圆角R2mm应增大到适当的拉伸圆角,以满足板料拉伸塑性变形要求,其圆角待切边后,再整形到所要求的尺寸。经增加成形料包,4个圆凹槽采用反拉凸包,形状做成近似球面,并增大拉伸入口圆角,拉伸坯件形状如图3所示。由于管道锅炉消音器护罩零件拉伸时增加了近似成形料包,使得零件外轮廓显得稍微复杂,拉伸材料局部塑性变形量比较大,而且零件拉伸深度较高,所以要求拉伸板料下料外形轮廓尺寸要近似于拉伸坯件轮廓外形,才能使拉伸坯件顺利地拉伸成形。通过分析计算与试模后得到拉伸件板料的落料形状如图4所示。

管道锅炉消音器护罩冲压成形过程与要点

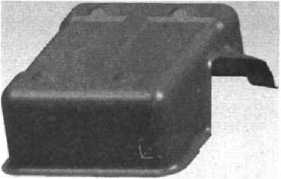

管道锅炉消音器护罩零件经过以上成形分析,以及拉伸坯件数值模型经过CAE软件成形模拟,确定零件冲压成形工艺过程为:落料一拉伸一切边一整形冲孔,用5道工序来完成零件的冲压成形。在这5道冲压成形工序中,2道工序拉伸模型的确定为关键,它直接关系到所增加料包的形状,反拉凸包形状与高度,以及拉伸坯件高度的确定等。先拉伸高度要适当,要保证能够拉伸成形,其次要考虑切边后整形各个圆角的变形量,以及拉伸坯件还要给切边后拉伸人口圆角的整形留有一定的高度;3道工序切边外形尺寸的确定,应通过对比与展开计算的方法,根据拉伸坯件高度和形状与产品零件的尺寸和形状进行对照,外形尺寸的展开计算,后得到拉伸坯件切边后的形状如图5所示;4道工序整形就要按零件形状要求全部整形到位,如果整形后得到的外形尺寸与产品零件的尺寸有误差,应调整切边外形尺寸,整形后的形状如图6所示;5道工序冲孔就是把零件底部所有的孔全部冲出来,并达到零件尺寸要求,冲孔后的形状如图2所示。

图6管道锅炉消音器护罩整形后模形图

通过对管道锅炉消音器护罩冲压件的成形工艺分析以及冲压成形过程要点分析,提出了采用增加近似成形料包后切除的工艺设计方法来满足冲压成形要求,而底部圆凹槽采用反拉伸成形的工艺措施。解决了管道锅炉消音器护罩成形难的问题。经应用结果验证,该冲压成形过程及成形工艺设计方法是非常有效而可靠的,对其他类似产品的成形工艺设计具有一定的启发与参考价值。