- 暂时还没有文章

330MW燃煤发电机组锅炉安全阀消声器冲击受损失效分析与技术改造

针对某330MW燃煤发电机组再热保护阀动作后锅炉安全阀消声器内胆打飞冲出事故,研究分析认为其失效原因为保护阀前后管道内的大量凝结水,在保护阀后形成强大的水锤冲击,从而造成锅炉再热保护阀管系及锅炉安全阀消声器损坏变形。通过加装管道疏水装置、增加管系防冲击横担等技术改造措施,保证了机组运行的安全性。此再热保护阀及管系防冲击装置的安装实施,为国内同类机组的技术改造提供了参考与借鉴,具有一定的技术价值与推广前景。

某火电厂引进罗马尼亚330MW亚临界燃煤发电机组,其锅炉再热保护阀管系由于设计、结构及运行操作等诸多因素的影响,在机组投运11208h后曾出现了多次冲击受损事故。尤其是其甲侧再热保护阀管系在受冲击后,管道、钢架和支吊架受损为严重,锅炉安全阀消声器内胆被打飞,阀体连接暖管断裂。由于管系受冲击后下沉严重,致使承载钢梁变形弯曲,特别是锅炉安全阀消声器内胆脱落冲岀,对机组设备及人身安全均构成极大威胁。对此,厂方及时组织相关科研院所对锅炉再热保护阀冲击受损事故进行了题分析研究,在确认事故主要原因的基础上,对锅炉再热保护阀管系支吊架进行了调整和改造,增设了管系防冲击吊架与横担,同时在阀门前后加装疏水排放装置。从设备技术改造后运行情况看,防护效果明显,管系受损下坐轻微,从而有效地保护了整个管系的安全。现就锅炉再热保护阀锅炉安全阀消声器动作受损失效的整个运行过程、冲击源形成及锅炉安全阀消声器本身外壳质量等进行综合技术分析,提出解决问题的办法,从而确保锅炉再热保护阀管系安全可靠运行。

2发电机组及锅炉再热保护阀、安全阀的主要技术参数

2.1330MW亚临界燃煤发电机组参数

炉额定蒸发量:1100t/h;主蒸汽压力:19,2MPa(高允许21.2MPa);主蒸汽温度:540°C;再热蒸汽流量:1060t/h;再热蒸汽出口压力:5,11MPa(高允许6.5MPa);再热蒸汽出口温度:540°C;给水高压力与给水温度:27.4MPa/267°C。

2.2再热器保护系统

为了保护再热器的安全和便于事故处理,在RH2出口蒸汽管道上安装有一组(2个)安全阀和一组(2个)再热器保护阀。再热器安全阀:RB12S601、RB22S601;工作压力F为6.1MPa;Q为700t/h(每台)。再热器保护阀:RB11S001、RB21S001;工作压力P为5.8MPa(正常运行),为2.6MPa(启动阶段),Q为350t/h(每台)。 当再热蒸汽压力上升速度大于0.8MPa/min时,再热器保护阀将自动打开,全开时间为45s;当汽机跳闸时联动开启保护阀,全开时间为5s,再热器保护阀比低压旁路定值高0.3MPa,当大于此定值时保护阀打开。

当再热蒸汽压力上升速度大于0.8MPa/min时,再热器保护阀将自动打开,全开时间为45s;当汽机跳闸时联动开启保护阀,全开时间为5s,再热器保护阀比低压旁路定值高0.3MPa,当大于此定值时保护阀打开。

3锅炉再热器保护阀锅炉安全阀消声器

锅炉甲侧再热器保护阀锅炉安全阀消声器材质为15CrMo,外壳厚度为8mm,2000年9月制造并安装投入使用,至保护阀锅炉安全阀消声器内胆冲击飞出失效共计服役11208ho现场安装前进行了例行的金属无损检测抽查:所有焊缝(外壳体共6道,)进行了30%的表面磁粉探伤,未发现裂纹类缺陷;锥体纵缝超声波抽检25%,检验合格;锅炉安全阀消声器内胆所有制造焊缝射线透视结果与底片相符;金属监督审查也符合相关规程的要求,未发现异常,锅炉安全阀消声器的制造质量符合设计要求。

4再热器保护阀锅炉安全阀消声器内胆打飞原因分析

锅炉再热器保护阀锅炉安全阀消声器内胆冲击打飞及支吊架受损变形现况图1、图2。图2为锅炉安全阀消声器内胆冲击打飞后降落至炉中间平台边缘处。

图1再热器保护阀锅炉安全阀消声器管系

图2锅炉安全阀消声器内胆打飞脱落

4.1锅炉安全阀消声器自身原因分析

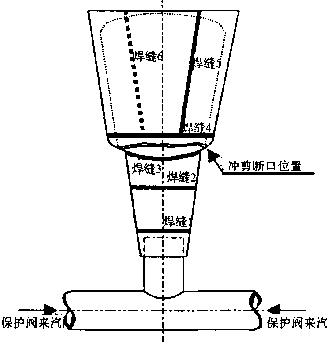

本次锅炉安全阀消声器内胆冲击飞出事故,从现场堪察结果分析,内胆冲击飞出撕断于与外壳相连的角焊缝附近(外壳母材上),此处在锅炉安全阀消声器内胆受冲击时,处于应力大部位,强有力的冲剪力使其内胆撕裂致断冲飞,如图2所示,剪断口位于角焊缝上10mm附近(见图3)。锅炉安全阀消声器外壳体材质为15CrMo,设备制造时选用材料壁厚为8mm,正常工况下投用,应能满足其安全使用,但考虑到系统中存在的冲击源,在保证环保噪音符合相关国标要求的条件下,可适当增加锅炉安全阀消声器外壳体的壁厚,如采用厚度为10mm的钢板制做,从而减轻构件所承受的冲击应力。另外,对一些外委制做的设备,应加强制造过程中的金属监督检验工作,保证进厂设备绝对的安全可靠。

图3锅炉安全阀消声器内胆断裂位置

4.2系统存在冲击源情况下对锅炉安全阀消声器及管系本身的冲击与处理措施

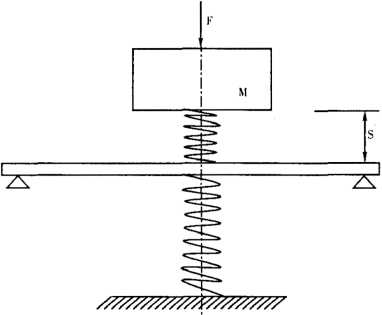

(1)当向空排管内界质无积水(即纯蒸汽)时的冲击。为了说明管道受冲击的全过程,先要建立一个如图4所示的力学模型,将管道及阀门简化为质量为m的物体,环形管道可简化为K的弹簧,阀门开启时的排汽反力为F,物体到钢梁的距离为S,物体碰到梁上的作用时间为

假设m=10000kg;S=0.2m;△T=0.1s;F=1000N弹性势能与动能相等,排汽反力F做的功为:FS=l/2mV2+KS即:FS=l/SmV+l/SzwV2物体的速度:V=(FS/m)"=(10000X0.2/10000)"=0.447(m/s)

图4冲击力学模型

物体碰下端钢梁时动量守恒:/.Z\T=mV(/为碰钢梁时物体对钢梁的冲击力f=mV/AT=10000X0.447/0.1=44700Nr4470kg即钢梁上受到的冲击力约为4.47t,l000kg的排汽反力对钢梁并无威胁,但如果不加限制,让其做功0.2m后碰撞钢梁时冲击力约为4.47t,为排汽反力的数倍。由此说明,减小排汽反力的做功行程S,对降低冲击力具有决定性作用,如S=0时,冲击力仅为排汽反力1000kg,显然这是很安全的。

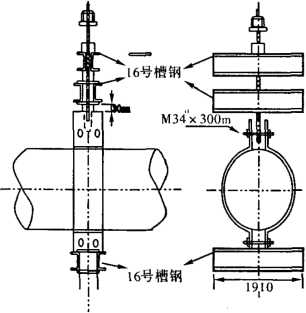

(2)针对以上分析,防冲击措施为,在排汽管上下均加设防冲击钢梁,在下层管道的支吊架处也同时加防冲击钢吊,图5。

图5防冲击钢吊

从后一次甲侧锅炉安全阀消声器内胆受冲击飞出检查结果看,管系未受到损伤,正是得益于支吊架调整时增设的此两项防冲击横担。甲侧下层东侧(58m平台上方)横担受冲击损坏。管系下坐,另一方横担轻微变形,保护了整个管系的安全。

(3)向空排管道内有凝结水时的冲击,锅炉甲侧再热器保护阀锅炉安全阀消声器钢架受损,变形严重,锅炉安全阀消声器内胆与其外壳体角焊缝附近母材被撕断,内胆打出跌落于58m平台边缘(见图1、2),反弹力将钢架向下部压迫使其失稳扭曲,然后向上反弹将上面的钢架打弯,管道有向东的水平冲击位移痕迹。

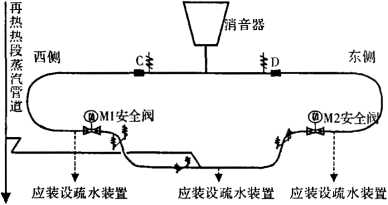

蒸汽不具备如此大的破坏力,但如果管道内存在积水(凝结水),则开启阀门后(保护阀,特别是安全阀),就完全可能造成如此大的冲击力。机组在启动过程中,由于(东侧)动作,而安全阀(西侧)很少动作,这样水汽将回旋于安全阀后M1-C段(见图6),再则由于季节原因,气温较低,此管段将汇积大量的凝结水。另外根据现场观察,发现保护阀关闭不严密,漏岀的高温蒸汽也将凝结成水,长时间汇积聚于M2-D及M1-C管道靠近阀门低处。从高温再热蒸汽管道出口的AB段有一个下降过程,正常工况下AB段内是余汽,管道的温度势必会低一些,这部分余汽也可能凝结成水。现场检査系统发现,AB段管道(安全阀与保护阀门前)原设计安装有一疏水装置联接至0m疏水扩容器内,但根据阀门状态分析(手动疏水阀门),此管段内凝结水极有可能未按规定要求及时疏放,也是造成阀门前存在积水的主要原因。

图6疏水及防冲击横担位置示意图

当上述任意一段管道内存在一定量的积水时,在保护阀门打开的瞬间,必然会造成巨大的冲击,特别是安全门后的回旋余汽凝结水,在安全门开启后造成的冲击将更具破坏力。这种现象类似于水锤现象,因为水的密度是蒸汽的百倍或更多。例如步枪射击,如果子弹去掉弹头则发射时仅是火药爆炸气体产生的反冲力,该反冲力比有弹头时要小得多,分析如下:

弹头出枪膛时的冲量为mV为无弹头的火药出枪膛时的冲量;M为弹头的质量;m为火药的质量;V为弹头出枪膛的速度。冲量相减:(M+m)V~mV=MV»0

这就是有弹头时感觉枪的反向冲力大的原因。同样的原理,结合以上的分析,水的密度远大于蒸汽的密度,向空排汽管道内任意一处有一定量的凝结水,打开阀门瞬时产生的冲击力是汽体的数十倍以上,这是造成锅炉东侧再热器保护阀锅炉安全阀消声器内胆飞出失效的主要原因。

处理措施:在安全阀及保护阀门后应增设疏水装置(见图6);门后原设计安装的疏水装置应加强疏放,原运行规定的半个月一次疏水(实际检査中其疏水装置一直未按规定定期疏水)可改为每周定时疏水,以保证管内无积水,从而达到保证整个管系及锅炉安全阀消声器在保护阀及安全阀开启后不受水锤的冲击而损坏。

为安全阀动作时的冲量破坏力(有积水时)远大于保护阀动作的破坏力。

对消音本身的结构进行改造,使其能在保证安全及环保要求的前提下,尽量能减轻排汽反冲力对整个管系的影响,增加锅炉安全阀消声器外壳壁厚至10mm。

加强对外委加工制造设备的检验与制造过程的质量监检工作,使设备从材料质量到成型组装的焊接质量均100%的符合相关规程要求,从而达到保证入厂设备部件的高质量。

综上所述,造成锅炉甲侧保护阀锅炉安全阀消声器内胆打飞损坏失效的根本原因为管道内存有凝结水,在保护阀特别是安全阀动作开启后造成巨大的水锤冲击,致使锅炉安全阀消声器损坏失效,钢架变形失稳。对锅炉再热器保护阀管系进行了技术改造(加装疏水装置、防冲击横担及支吊架等)后,再热向空排管道及锅炉安全阀消声器冲击问题已得到了解决。

5结论

(1)在排汽管上安装上下两道防冲击钢梁,可减小排汽反力的做功行程,从而有效减小管道对支吊架及钢架的冲击力,排汽反力长距离做功是产生大冲击力的一个重要原因。应立即予以恢复损坏及变形的防冲击横担,对锅炉安全阀消声器本身的立架变形梁,立柱应更换(已变形失稳)。

排汽管积水是产生巨大破坏的主要原因,如图6中位置所示,安装疏水管,排除积水的可能性,另外锅炉安全阀消声器本身的排水管应保证畅通,安全阀与保护阀门前的疏水装置应加强管理,保证每周运行值班人员定期彻底疏水一次。安全阀门后的回汽积水更危险,应着手安排装设疏水装置,此处可装设常疏水装置,因2.5mmNiCrFe-3焊条,在原管道开孔边缘加工45°坡口进行整体焊接的工艺措施是可行的,焊接处理的温度插座已安全运行2万h,经无损检测合格。但此种直插式的对接方弍能否保证机组的长期安全运行(25万h),根据目前的相关信息及电建安装单位的工艺评定结果看,还有待于更深入的研究分析。

由于发生事故的火力发电机组的主蒸汽、再热热段管道温度、压力插座的结构形式均为直插式的对接方式,无管道接管座(联接短管),在机组抢修时由于工期与备品的制约,没有完全消除设备缺陷,建议在以后机组大修时,将机组四大管道的温度、压力插座的结构形式全部改造为DL/T869—2004《火力发电厂焊接技术规程》所要求的短管接管对接方式,从而彻底消除机组管道温度、压力插座存在的质量隐患,保证机组的安全运行。