- 暂时还没有文章

油井磷酸盐加药装置的应用含结构及主要原理、经济效益和社会效益

油井磷酸盐加药装置的应用含结构及主要原理、经济效益和社会效益,传统油套环空投加化学药剂普遍存在浪费严重,劳动强度大、工作效率低等问题,为此研制了免动力点滴磷酸盐加药装置,对免动力加药装置的工作原理及实践应用进行论述,以期为提升油田能源开采水平提供技术支持。

油田进入开发中后期以后,油井含水率逐渐上升,井下管杆的结垢与腐蚀状况愈加严重。同时,一些油井因油稠,结蜡等原因,生产不稳定,作业频繁。解决这些问题的方法是通过加药装置加入化学药剂,达到防腐,防垢、缓蚀,防蜡、降粘的目的。目前,井口加药方法主要两种,一是定期一次性加药:二是连续加药。一次性加药,人工定期向套管内灌注的方法,加药不均匀,造成药剂浪费,不能连续发挥药效,尤其动液面低的油井,药剂很快被采出,造成药剂浪费。连续加药,利用加药泵,设定好排量24小时均匀投加。这种加药方式,存在以下问题:需要外加电源,井口电源多为660v,还需外加变压器;故障点多,有两台加药泵(一用一备),诸多的阀门、管线、安全阀、压力表等一旦出问题维修极其不方便;冬季运行还需进行设备保温、管线加热等,防冻工作量很大;加药泵24小时连续工作,抽油机故障不出油的状态也依然进行加药,造成药剂浪费。

针对存在的不足,为此研究油井免动力点滴加药装置,能够连续稳定地恒流添加化学药剂,对提高化学药效,降低油田成本都具有重要意义。

一、磷酸盐加药装置结构及主要原理

(一)磷酸盐加药装置结构

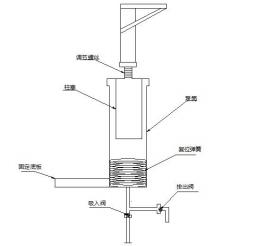

该磷酸盐加药装置主体由柱塞、泵筒和吸入阀、排出阀组成;附件包括固定底板、复位弹簧、调节螺丝组成。

(二)加药装置工作原理

该磷酸盐加药装置固定在油井井口盘根盒和胶皮闸门之间,利用油井悬绳器下移作为动力,对泵筒内的药剂进行加压;使用弹簧做柱塞复位动力。

将往复式加药机构的活塞杆上方设置的受力部件设置于油井悬绳器的下方,抽油机运转过程中,油井悬绳器下移时产生向下的压力,该压力作用于柱塞上部,由于该压力大于弹簧的弹力,因此会驱动柱塞向下运动,缸体内的容积随着柱塞的下移逐渐减小产生向外的压力,此时进料管上的单向阀关闭,排料管上的单向阀打开,缸体内的药物在压力作用下经由排料管进入所需加药部位。油井悬绳器上移时,柱塞上部获得的压力小于复位弹簧的弹力,柱塞在复位弹簧的作用下上行,缸体内的容积增加产生吸力,此时进料管上的单向阀打开,排料管上的单向阀关闭,物料通过进料管吸入缸体内,进料管可以连接药剂罐。如此周而复始完成均匀加药。

(三)免动力加药泵的技术参数

根据免动力加药泵的功能需要,要对加药泵进行合理的参数设置,以达到工作效率的提高,改善工作方式。免动力加药泵的参数设置为38mm的泵筒直径,c光杆冲程为1米时,排量为163升/天;根据抽油机井冲次范围为1次/分钟?5次/分钟,可调节的排量为163~815升/天。根据活塞行进距离的范围0至10厘米,可调排量为0至566立方厘米/分钟。排量适用范围为:113到566立方厘米/分钟(排量约为0.1-0.8立方米/天)。

二、免动力加药泵的实验情况

通过对14口油井的免动力加药泵的安装,实验顺利,能够满足每口油井的药剂投加要求,包括连续投加和冲击投加的试验都完全达到了预期的结果。特别是降粘剂的顺利投加使平均单井产量由每天4.8吨提高到了每天5.2吨。上冲程、下冲程电流分别降低了1.1A、2.1A,较好的降低了产出液粘度,取得了好的应用效果,该装置不仅达到了常规加药泵的效果,而且还具有结构紧凑、体积小、噪声低、运行稳定、安装简单、操作方便等优点。

三、磷酸盐加药装置经济效益和社会效益

(一)磷酸盐加药装置经济效益

该磷酸盐加药装置的成功研发,节约加药泵、管线、变压器等物料的采购,预计节约24万元(包括泵漏失的检泵费用);年节约电费8.76万元;增加原油产量120吨/年,另外对防止管线腐蚀,延长管线的更换周期也有重要意义。

(二)磷酸盐加药装置社会效益

改磷酸盐加药装置无人值守,免巡检,减少了人员和车辆动用次数,降低了人工劳动强度。提高了劳动效率,降低了运行成本,延长了油井检泵周期和热洗周期,具有良好的社会经济效益。

四、结论

通过现场试验表明,免动力加药泵技术原理可靠、简单、实用,可以实现油井连续投加和冲击投加,且故障点少,维修方便。降低了人工劳动强度,通过药剂投加可以达到油井防腐、防垢、防蜡、降粘等目的。因此在采油队有着及其广泛的应用,能够有效提高油井的生产效率,促进原油产量的提高。

随着天气转冷,针对药剂罐、药剂管线的冻堵问题,防冻措施如下:吸入管紧贴油井出油管线铺设,利用出油管线温度避免加药管线冻堵;药剂罐深埋地下,在油井出油管线的上部,这样出油管线就对药剂罐进行了加温,避免了罐内药剂冻结;可考虑研制配备伴热装置;根据以上三个方向确定改进计划。