- 暂时还没有文章

航煤加氢全自动加药装置运行状况分析及处理办法

航煤加氢全自动加药装置运行状况分析及处理办法,某石化公司140×104t/a航煤加氢全自动加药装置于2017年8月次开车,至2020年12月连续平稳运行40个月,在运行周期内,生产运行总体平稳,安全生产全面受控,没有发生重大安全、生产及环保事故;各项指标均达到公司和部门要求。生产过程中暴露了直馏煤油杂质含量多导致原料油过滤器频繁更换、反应进料温控阀过大导致反应温度控制不稳、分馏塔回流罐无界位调节阀导致频繁人工脱水、反应进料加热炉选型问题导致不完全燃烧烟气CO含量超标等问题。文中对装置运行中出现的问题进行了分析研究,对采取的措施进行了叙述和总结。

某石化公司140×104t/a航煤加氢全自动加药装置在40个月的生产过程中,出现直馏煤油杂质含量多导致原料油过滤器频繁更换、反应进料温控阀过大导致反应温度控制不稳、分馏塔回流罐无界位调节阀导致频繁人工脱水、反应进料加热炉选型问题导致不完全燃烧烟气CO含量超标等问题,按照停工检修统筹安排,该装置于2020年12月5日开始停工,于2020年12月12日完成公司级界面交接交付检修;2021年1月15日完成公司级界面交接交付生产,2021年1月25日投料生产合格产品。

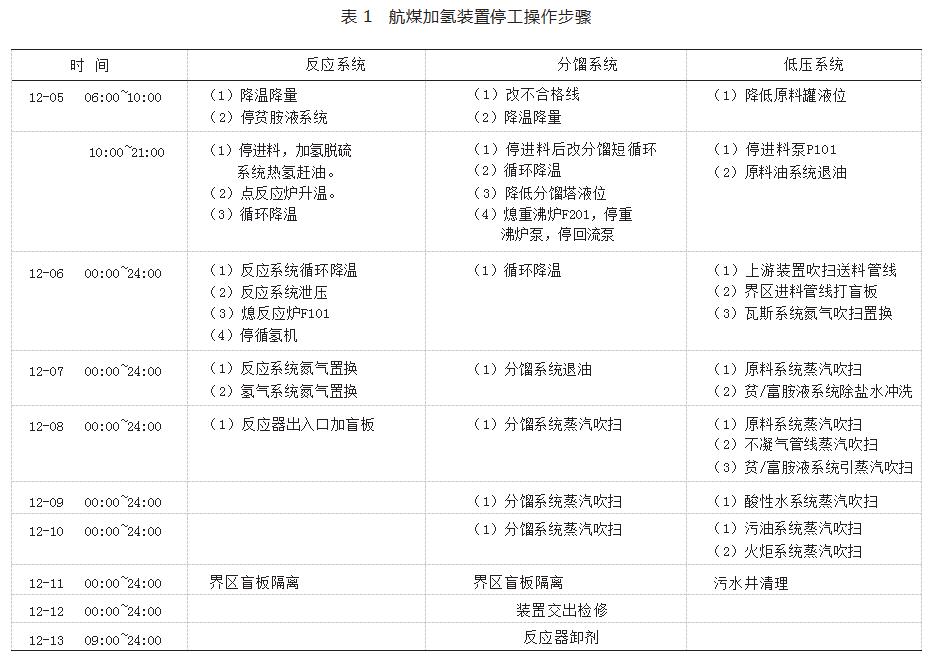

1停工步骤

此次停工检修技改技措项目包括5项。

(1)增设自动反冲洗过滤器;

(2)酸性气增加氮气吹扫线;

(3)反应炉入口温度调节阀更换;

(4)分馏塔回流罐增加界位调节阀;

(5)旧原料过滤器设置到产品聚结器前面。具体停工操作步骤见表1。

2开工过程

1月6~14日进行“3查4定”以及氮气吹扫气密,1月15日完成公司级界面交接,转入开工阶段。1月16~18日进行催化剂干燥,19~20日引氢气进行临氢系统氢气气密,20~22日进行催化剂预硫化。23日装置长循环,24日装置改带罐区循环,等待常压装置开工供料。25日精制航煤改合格线出装置。装置开工过程计划直馏煤油用量1500t,主要用于催化剂冲洗和预硫化。实际开工过程用量为1200t。2020年12月5日改不合格线,至12月5日共产生400t不合格煤油;在装置停工退油期间,共产生轻污油270t,计划产生轻污油480t,比计划减少110t。主要原因是装置在停工退油、吹扫期间尽可能将油排入分馏塔,走不合格线出装置。

催化剂冲洗阶段共产生轻污油880t,比计划减少320t。2021年1月24日,装置改带罐区循环,25日精制航煤改合格线出装置,产生不合格煤油1900t。主要原因常压装置未开工正常,无法切换直馏煤油进料,导致装置长时间带罐区循环。

3催化剂管理

3.1换剂

根据设计文件要求,以及该石化公司三剂管理总体要求,航煤加氢全自动加药装置计划在2020年大检修期间对R-0101催化剂进行卸剂再生并回装。

(1)工艺处置。由于加氢催化剂含有硫化亚铁,在卸剂时容易发生硫化亚铁自燃,造成催化剂及设备损坏及安全事故。停工吹扫时,应对反应器进行充分的热氢赶油,打开人孔或卸料孔前,应对催化剂床层进行氮气置换,确保有毒有害气体在安全范围内,减少着火爆炸、中毒窒息的风险。打开人孔或卸料孔后,为防止空气进入反应器造成硫化亚铁自燃,需充氮气进行保护。停工前部门已组织卸剂用氮气线安装,确保卸剂前投用。

(2)平库工作完成情况。12月13日,对航煤反应器R-0101进行卸剂,26日航煤反应器装剂。反应器共装填FH-40B再生剂36.305t,FH-40B新剂5t。此次装卸剂再生剂和新剂全部装入反应器,未产生库存。

(3)经验总结。催化剂提报预算应充分考虑催化剂撇头和损耗,精确提报,避免造成催化剂数量不够或产生库存。

3.2催化剂干燥

航煤加氢全自动加药装置于1月16~18日进行催化剂干燥。过程严格按方案中升、降温要求执行。

3.3催化剂预硫化

装置于20~22日进行催化剂预硫化。硫化过程严格按照硫化方案中升、降温速度要求执行。

4技措技改项目总结

(1)增设自动反冲洗滤水器过滤器。该项目投用后运行平稳,过滤器压差达到0.2MPa即进行反冲洗,减轻了频繁切换过滤器更换滤芯的工作量,也节省了更换滤芯的费用。除开工初期管线内残存杂质进入原料聚结器造成压差过高而进行1次原料聚结器切除更换滤芯外,未发生聚结器压差升高的问题,说明原料反冲洗过滤器运行情况良好。

(2)酸性气增加氮气吹扫线。酸性气管线增加氮气吹扫线,便于在酸性气线停用吹扫时进行氮气吹扫置换,省去了接临时胶管的麻烦。

(3)反应炉入口温度调节阀更换。反应炉入口温度调节阀更换后,流量调节更精确,温度控制更加平稳,而且可以将剩余热量转移至分馏塔,提高分馏塔进料温度,保证精制航煤铜片腐蚀。

(4)分馏塔回流罐增加界位调节阀。分馏塔回流罐增加界位调节阀,节省了人工排水工作量,可实现界位自动控制,防止人工脱水造成酸性水带油或是脱水不及时导致回流带水,影响分馏塔平稳运行和产品质量。改项目投用后,实现了反应系统连续注水,确保反应换热器底温部位铵盐溶解,减少垢下腐蚀,降低系统压降。

(5)旧原料过滤器设置到产品聚结器前面。旧原料过滤器设置到产品聚结器前面,可以将分馏塔底杂质提前脱除,保护产品聚结器,减少产品聚结器滤芯更换频率。投用后,产品聚结器压差平稳,未进行过聚结器滤芯更换。

(6)反应炉火盆改造。对反应炉火盆和火嘴进行改造,降低CO含量。

5结束语

(1)12月12日起,根据装置停工进度,对清洗设备陆续开始进行清洗,12月13日协助装置排水后,装置办理界面交接,清洗工作结束。经过停工及钝化,发现长周期运行装置在存在硫化氢的部位很容易存在硫化亚铁。

(2)加氢催化剂在卸剂过程中遇空气会发生自燃,在催化剂卸剂过程中要对反应器充氮气进行保护;催化剂卸出后应用用集装箱装运,并放入适量干冰,以防储存、运输过程中发生自燃。

(3)停工过程要充分吹扫置换,确保每条管线吹扫干净,不留死角,避免检修过程出现返工。

(4)开工气密吹扫阶段要对每个系统、每条管线进行贯通吹扫,尤其是涉及到检修或是技改的地方,防止出现管线不通、泄露等问题。

(5)催化剂干燥阶段150℃恒温2h无水生成,可以直接向250℃升温,缩短开工时间。

(6)催化剂硫化阶段要确保硫化剂注入量准确,可通过测循环氢中硫化氢含量,调整硫化剂注入量,循环氢采样要充分置换,确保样品有效。