- 暂时还没有文章

柴油机排汽消音器,柴油发动机消音器噪声分析,对新型分流气体对冲排气柴油机排汽消音器进行内流场分析,发现隔板以及弯头部件区域存在压力损失较大的问题,通过增加导流环、加大弯头半径等方法,减小柴油机排汽消音器的排气压力损失,并利用FW-H声学比拟法对改进前后的柴油机排汽消音器进行再生噪声分析。结果表明,通过对柴油机排汽消音器内部结构的合理改进,在入口流速为40m/s时,改进后的柴油机排汽消音器压力损失降低35%,出口噪声降低1.5dB左右。通过试验验证了数值计算的正确性,研究结果对新型柴油机排汽消音器的设计具有一定的指导意义。

安装柴油机排汽消音器,柴油发动机消音器是降低柴油机排气噪声直接有效的手段。柴油机排出的气体通过柴油机排汽消音器时,在经过柴油机排汽消音器内部穿孔管、弯头等结构时会引起气流速度的突变,从而产生一定的湍流。湍流不仅会形成排气阻力,而且也产生湍流噪声,湍流噪声主要以高频为主;另外气流还激励柴油机排汽消音器内部结构产生振动,特别是当气流激起柴油机排汽消音器声腔模态而引起共振时,柴油机排汽消音器内部构件也会振动并辐射噪声,这一部分噪声为结构噪声,以低频为主。这两部分噪声统称为柴油机排汽消音器的再生噪声。再生噪声对柴油机排汽消音器性能有重要影响,严重时会使柴油机排汽消音器失效,甚至柴油机排汽消音器会成为噪声放大器,因此再生噪声也是评价柴油机排汽消音器性能的一个重要指标。

由于再生噪声问题的复杂性,早期对柴油机排汽消音器气流再生噪声的研究主要是基于试验的方法,如Torregrosa等通过试验的方法,测试了12种简单类型的扩张柴油机排汽消音器在低马赫数下气流再生噪声的声功率,对柴油机排汽消音器设计尺寸的优化有一定的指导意义;通过试验对内插管扩张式柴油机排汽消音器分有无气流两种情况进行试验研究,结果表明流速是影响气流再生噪声的重要因素;重庆大学赵海军在柴油机排汽消音器模拟试验台上,对共振式柴油机排汽消音器声学性能进行试验,揭示了共振腔柴油机排汽消音器气流再生噪声的产生机理,为进一步进行柴油机排汽消音器内部流场优化、抑制气流再生噪声和动态性能分析提供了重要依据。

近年来由于计算机技术的发展,数值计算和模拟得到了广泛的应用。2007年Hocheol等研究了详细的柴油机排汽消音器稳态和瞬态流场,并用Ffowcs-WilliamsandHawkings模型进行了声学分析,发现从1kHz到4kHz的频率范围噪声的频谱呈现宽频特性。2009年潘甫生针对抗性柴油机排汽消音器中扩张结构和尾管引起的射流噪声问题建立了低马赫数射流噪声有限元分析模型,分析了射流噪声产生的原因。

目前常用的柴油机排汽消音器再生噪声计算方法是“CFD+声类比”方法:即通过分析柴油机排汽消音器内部的流场,揭示其噪声的产生机理,在流场仿真的基础上对气动噪声进行仿真分析。为此,本文对课题组前期提出的一种分流气体对冲柴油机排汽消音器,先利用k-:模型研究了柴油机排汽消音器内部的流场,再根据流场分布与再生噪声的密切关系,运用FW-H声学比拟法中的LES大涡模型获得各测点声压级噪声频谱,分析流场和声场的关系,探讨新型柴油机排汽消音器,柴油发动机消音器内部结构对再生噪声的影响,为研究和完善该新型柴油机排汽消音器的设计理论奠定基础。

1分流气体对冲柴油机排汽消音器流场的数值计算

1.1分流气体对冲柴油机排汽消音器的设计原理

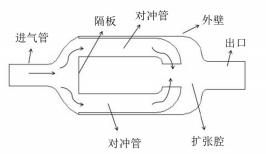

如图1所示,分流气体对冲柴油机排汽消音器由进气管、隔板、对冲管、外壁以及扩张腔等组成,气流从入口流入后从隔板上的2个孔进入2对冲管,而被分成两股气流,当从对称的对冲管流出时,在柴油机排汽消音器中心处相遇并发生对冲,对冲使得气流速度降低。

图1分流气体对柴油机排汽消音器,柴油发动机消音器原理简图

气流速度的降低有助于减小气流对壁面的冲击,减小振动辐射的噪声;同时有助于降低涡流的速度,进而降低排气背压和再生噪声的产生。

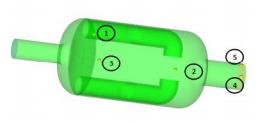

1.2新型柴油机排汽消音器有限元模型

在Hypermesh中对模型进行网格划分,网格的大小会影响计算精度,网格多少会影响计算时间。在考虑模型特征的前提下,综合以上两种因素,对过渡区域或特征变化剧烈的地方用2mm网格加密划分,其它区域用4mm目标网格大小划分;流体部分用四面体网格,并进行inoutwallfluid分区。输出为msh格式,网格数量为360424个。

图2分流气体对冲柴油机排汽消音器网格划分图

进口设置为速度进口,速度为40m/s;出口为压力出口,假设介质为不可压缩空气;流动为湍动,时间为稳态,压力速度耦合为simple算法,压力为标准格式。对流离散格式采用2阶迎风格式,运用标准k-:模型进行计算。

1.3内流场仿真结果

图3为原柴油机排汽消音器,柴油发动机消音器内流场仿真结果,从仿真结果可以看出,由于垂直隔板的作用,气流从入口进入后受阻比较大,压力损失在40m/s的速度时为1925Pa。

从速度分布云图可以看出,气流在进入隔板到对冲管之前速度有一个明显的降低,当速度降低后的气流进入到与隔板呈90°角的对冲管的时候,由于隔板与对冲管的尖锐凸起,使气流速度在此尖角处急剧增大,甚至超过入口速度。另外由于对冲口有垂直弧度,当气流达到对冲口的位置时,在这里速度也有一个突变。另外一个速度突变处在气流对冲区域,由于两股气流以相同速度对冲,在此区域内,速度由32m/s降低到16m/s,这三个区域速度梯度变化大,存在着复杂多变的应力,涡流强度大,气流各处的压强和压力变化剧烈,是气流再生噪声容易产生的地方,在湍动能云图中也可以看出,这三个速度突变位置处湍动能都比较明显,说明容易产生涡流噪声。

1.4改进设计

为了进一步降低柴油机排汽消音器压力损失及内部湍流噪声,根据以上仿真结果,对图4中的结构进行优化设计:

(1)隔板:由于垂直隔板的阻挡作用,会使对冲柴油机排汽消音器排气阻力增大,背压提升,增加油耗,另外由于隔板与对冲管呈90°,当高速气流从隔板分流进入对冲管的时候,由于流体的惯性及黏滞性,在对冲管内侧会形成一块小的负压区域,此负压区域与其它区域相比,压力变化比较大,会加大湍动能的强度,同时也是比较容易辐射噪声的地方。对此,可以把隔板改成分流圆环,使圆环与对冲管呈一定的角度,减小此区域的压力损失和再生噪声。

(2)对冲管弯头:从流场分析结果可以看出,弯头半径比较小,气流经过弯头的时候会对弯头外壁产生一定的冲击;另外由于弯头垂直地改变方向,弯头内侧也会形成一定的负压区域,该处也是噪声比较容易产生的地方,故可以增大弯头半径改善此区域流场,从而降低再生噪声。

1.5柴油机排汽消音器,柴油发动机消音器改进前后的流场对比

对改进后的柴油机排汽消音器,柴油发动机消音器施加同样的边界条件,计算结果如图5所示。

图5改进后入口流速为40m/s时的内部流场

从改进后的压力云图可以看出柴油机排汽消音器改进之后压力变化趋于均匀,排气压力变小,由原结构的1925Pa降低到改进后的877Pa,降幅明显,改进后的柴油机排汽消音器有利于气体的排出。速度场分布与原结构大体相近,大速度由42.6m/s降低到改进后的41.3m/s,略有降低,但速度与压强的变化没有改进前剧烈,可减小湍动能的产生,这在湍动能云图中也可以对比看出。这说明改进后的结构有利于减小压力损失及抑制气流再生噪声的产生。

对改进后的柴油机排汽消音器施加同样的边界条件,并设定入口速度为10m/s~60m/s,每隔10m/s计算一次,得到的前后压力损失如表1所示。

从表1可以看出改进前后的柴油机排汽消音器压力损失都随入口速度的增大而增大,改进后的柴油机排汽消音器压力损失比改进前的柴油机排汽消音器在各个速度工况下都要小,说明改进的效果较好。

2气流再生噪声计算

2.1测点选取

用FW-H算法对柴油机排汽消音器进行噪声计算:一步先进行瞬态流场的计算,主要计算柴油机排汽消音器内各测点处的压力波动。湍流模型为LES模型,小涡模型应用亚网格应力尺度模型,时间为瞬态,对流离散格式采用2阶迎风格式,压力速度耦合采用PISO算法,时间步长为5×10-5,步数为4000步;二步计算声场,根据一步得到的压力波动,经过FFT变换得到测点声压频谱结构。声场模型采用FW-H噪声模型,时间步长仍为5×10-5,步数为4000步。为了监测柴油机排汽消音器内部涡流的特性设置了5个测点,如图6所示。

表1柴油机排汽消音器,柴油发动机消音器改进前后不同速度工况下的压力损失对比

入口速度/(m?s-1) 改进前压力损失/Pa 改进后压力损失/Pa

10 120.8 82

20 473.8 315.5

30 1059 686

40 1925 1249.4

50 3376 1891

60 4189.5 2717.5

2.2气动噪声计算结果

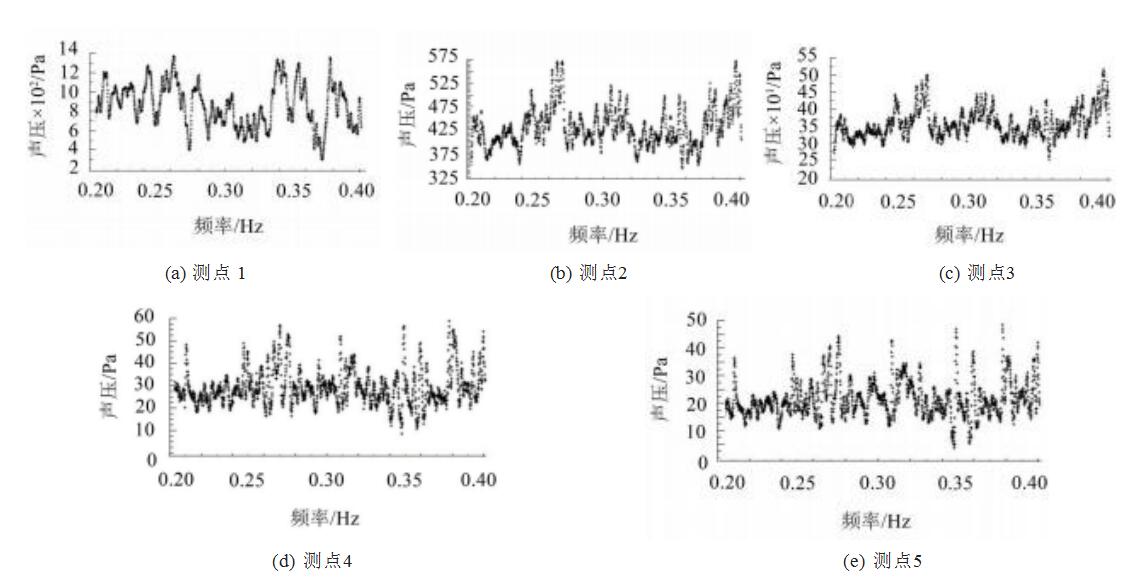

图7为5个测点的压力波动模拟结果。

从图7中5个测点的压力波动可以看出,点1的波动范围大,其次为点2、点3,点4与点5的波动范围相近。说明隔板与对冲管处湍化程度高,其次为对冲管对冲区域。由于扩张腔的扩张作用,点3所在的扩张腔内湍化程度比较低,并且压力相对比较小。点4与点5压力波动基本相似,由于点4、点5在出口位置处,压力变化小,湍化程度低。得到压力波动之后,可计算测点的声压级

SPL=10lgef(5)

式中:SPL为声压级;p'为声压,Pref为参考声压。对各测点压力时域信号进行FFT变换得到压力频谱,如图8所示。

从图8可以看出,柴油机排汽消音器内的噪声分布属于宽频噪声,噪声能量主要集中在低频部分。在1000Hz以内声压级随着频率的升高而降低,从2000Hz之后噪声呈现宽频特性。测点1和测点2由于气流和压强变化大,湍化程度高,噪声主要集中在低频;测点3由于扩张腔的扩张作用,压力和速度变化相对较小,湍动能强度相对较低。但由于隔板以及内壁的声源相互叠加的影响,声压级要比测点4和5高;测点4、5频谱略有差异,但测点4比测点5声压高,主要是因为对冲之后的气流速度在排气管中间位置比在排气管壁位置大的缘故。

一般柴油机排汽消音器,柴油发动机消音器内部的流速应控制在40m/s~60m/s范围内。改进前后柴油机排汽消音器在30m/s、40m/s、50m/s、60m/s工况下5个测点总声压级的对比如表2所示。

从表2可以看出,改进后的结构各测点在不同速度工况下都比原柴油机排汽消音器总声压级低,证明了柴油机排汽消音器结构改进的合理性。

3试验验证

为了方便对比,改进前后的柴油机排汽消音器尺寸大体相同,只是改进局部结构,柴油机排汽消音器内部结构相同,都是由隔板、对冲管、扩张腔组成。在柴油机排汽消音器试验台上对改进前后的柴油机排汽消音器进行压力损失及再生噪声的对比试验。

3.1压力损失的试验验证

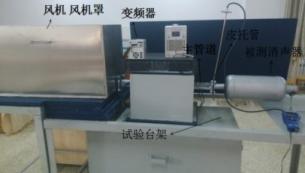

排气柴油机排汽消音器试验台主要由气流发生装置(风机)、变频器、噪声发生装置和主管道以及隔声罩等组成。风机选用上海应达风机有限公司生产的DF型低噪声离心式鼓风机,功率为550W,流量为860m3/h,通过变频器改变风机转速进而改变气流的速度,从而可满足柴油机排汽消音器在不同气流速度工况下的测试,测试装置有风速仪、皮托管。试验依据《GB/T4760-1995》中关于柴油机排汽消音器压力损失的测试方法进行,柴油机排汽消音器内部气流稳定之后,柴油机排汽消音器入口及出口端面的全压之差即为柴油机排汽消音器在指定速度下的压力损失[14],图9所示为柴油机排汽消音器试验台实景。

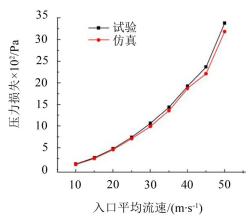

3.1.1柴油机排汽消音器,柴油发动机消音器压力损失试验与仿真对比

由图10可知,试验值与仿真值误差都在10%以内,在工程上属于可接受的误差范围,说明用CFD方法计算柴油机排汽消音器的压力损失是比较精确的。

表2改进前后各测点噪声总声压级对比

入口速度 模型 测点1/dB 测点2/dB 测点3/dB 测点4/dB 测点5/dB

30m/s 改进前

改进后

改进前 133.4

129.6

138.4 130.9

124.3

134 118.9

116.5

124.8 109.2

103.4

112.3 108.7

102.1

110.4

40m/s 改进后

改进前 133.8

145.9 129.7

140.8 119.2

129.5 106.5

114.4 105.3

113

50m/s 改进后

改进前 135.4

146.3 131.8

141.8 124

130.6 109.8

119.5 109.6

119.1

60m/s 改进后 140.6 135.2 126.6 114.8 116.6

图9排气柴油机排汽消音器试验台

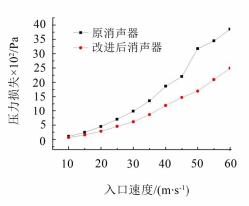

3.1.2新型柴油机排汽消音器,柴油发动机消音器改进前后压力损失对比

图11为柴油机排汽消音器修改前后排气压力损失对比图。从图中可看出,改进前后的柴油机排汽消音器排气压力损失都随着入口速度的提高而增大,改进之后的柴油机排汽消音器排气压力在各个速度工况下都比改进前的柴油机排汽消音器排气压力损失要小,说明改进之后的柴油机排汽消音器空气动力性能更好。

3.2气流再生噪声的对比

3.2.1试验原理

依据国家标准《GB/T5081-2008》中关于气流再生噪声的测试原理:除排气噪声外,其它噪声都应做为背景噪声,测量噪声的声压级应该与背景噪声的声压级相差10dB以上[15],即可认为加装的是无声气流源。试验分两部分,一部分为空管试验,二部分为加装柴油机排汽消音器情况下下游管道的气流噪声测量。在30m/s、40m/s、50m/s、60m/s4种速度工况下分别对空管、原柴油机排汽消音器和改进后的柴油机排汽消音器进行试验。测点位置要求是在与排气口气流轴向呈45°方向、距离为1m处,测点距地面及其它反射面的距离应大于2倍测距。试验测量噪声的声压级与背景噪声的声压级之差均大于10dB,可认为加装的是无声气流。

3.2.2试验结果及分析

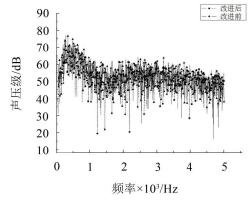

在入口速度为40m/s的条件下对比改进前和改进后的柴油机排汽消音器出口声压级所得结果如图12所示。

从图12可以看出,在入口速度为40m/s的条件下,改进后的柴油机排汽消音器出口声压级比改进前的柴油机排汽消音器出口声压要低,特别在低频阶段效果更加明显。

在不同的入口速度条件下,分别对改进前后的柴油机排汽消音器管口噪声进行试验和仿真模拟,所得结果如表3所示。

表3改进前后柴油机排汽消音器出口声压级

入口速度/(m?s-1) 原柴油机排汽消音器仿真值/dB 原柴油机排汽消音器试验值/dB 改进后柴油机排汽消音器仿真值/dB 改进后柴油机排汽消音器试验值/dB

30 70.7 61.9 66.2 60.9

40 81.1 68.9 74.0 67.4

50 88.0 74.1 78.5 72.5

60 92.6 82.3 86.5 80.0

从表3可以看出,柴油机排汽消音器,柴油发动机消音器出口噪声仿真值和试验值都随入口速度的增大而增大,改进后的柴油机排汽消音器管口噪声试验和仿真结果都比原柴油机排汽消音器有所降低,与前文内流场分析相符,证明了柴油机排汽消音器改进的正确性,说明改善柴油机排汽消音器内部流场可以降低出口噪声。改进后的柴油机排汽消音器在入口速度为40m/s时再生噪声降低了1.5dB。

4结语

(1)柴油机排汽消音器,柴油发动机消音器的压力损失和再生噪声与气流流速密切相关,入口流速增大,压力损失增大,再生噪声也随之增大。

(2)入口流速在40m/s时,结构优化后的柴油机排汽消音器压力损失降低了35%左右,降低效果明显。

(3)对改进前后柴油机排汽消音器进行测试对比分析,当气流速度为40m/s时,改进后的柴油机排汽消音器比改进前再生噪声减小了1.5dB。