- 暂时还没有文章

小排量柴油机消音器【柴油机排气消音器】性能仿真计算与优化研究

为满足严格的汽车噪声法规以及对汽车舒适度的需求,课题组以某款柴油机消音器为研究对象,将传递损失作为消声性能的评价指标,基于 ANSYS 软件建立柴油机消音器有限元模型,并通过 SYSNOIS 软件对其模型进行分析计算。利用建模方法模拟分析柴油机消音器各个扩张腔的性能,通过模拟实验可以得出以下结论:实验测试柴油机消音器第一、第二扩张腔对中低频消声效果较差;由原排气柴油机消音器传递损失分析结果可知,第一、第二扩张腔进出口处增加内插管的结构方案最优。仿真结果表明:当进口内插管、出口内插管长度正好为扩张腔长度的 0.5 倍与 0.25 倍时,此结构优化方案可有效提高排气柴油机消音器的消声性能。噪声污染严重影响居民们的身心健康,而汽车噪声是噪声污染的重要来源,因此,噪声控制已经成为当今汽车工业的热门话题之一。发动机排气噪声是汽车噪声的主要来源之一,加装高效能排气柴油机消音器是目前控制车辆排气噪音最直接、有效的途径。因此,研发设计出一款性能强的车用排气柴油机消音器刻不容缓,也具有工程价值意义。

图 1 所示为发动机试验台架布置图,该台架由某小排量发动机、测试用柴油机消音器、湘仪测功机等构成。

性能

图 1 柴油机消音器【柴油机排气消音器】试验

试验方法依据 GB/T 4759-1995 《内燃机排气柴油机消音器测量方法》实行,发动机在给定功率与相对应转速下先平稳运行一段时间,然后再对油温与水温进行测量。对比试验需要,在无消声装置安装时,需将与柴油机消音器长度相同且管径与排气管管径相当的空管进行安装。排气口气流轴向成 45°,在 0.5m 处进行测点布置,排气口必须指向声级计。为了使实验不受外部客观因素影响,测量期间,测点周围应为开阔场地,符合自由声场的条件。基频噪声是汽车发动机主要噪声源之一,其频率又与每秒排气次数一致,故其数学表达为:

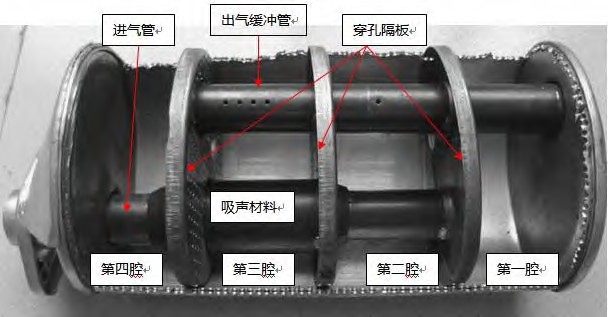

图 6 原柴油机消音器内部结构

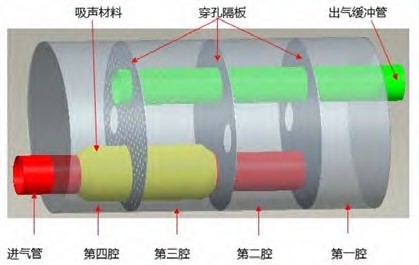

图 7 原柴油机消音器三维模型

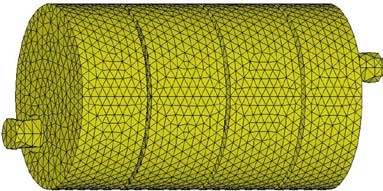

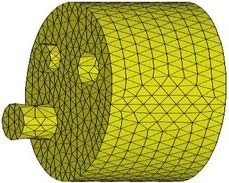

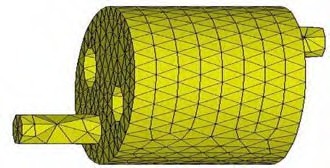

柴油机消音器有限元模型使用 ANSYS 软件建立, SYSNOISE 软件用于模型分析与计算。原柴油机消音器有限元模型如图 8 所示,利用 ANSYS 软件进行四面体自由网格划分。公式(3)为单元边长 Le 依据,要求每个波长长度都至少包含六个单元,且 Le 的取值为 0.01m。

图 8 原柴油机消音器有限元模型

边界阻抗置于管壁之上且与该模型中吸声材料性能相似;可以将实体建模方法应用到隔板与出气管穿孔部分中,将直径为 3mm 小孔等效为面积一样的正方形小孔,这样做的目的是为了方便网格划分且减少网格数量,其余结构便是扩张腔结构。在进行计算时,介质密

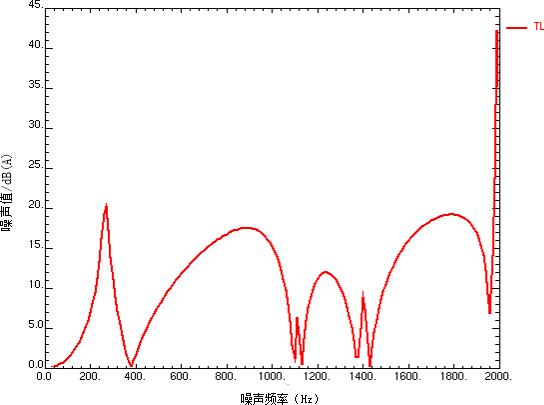

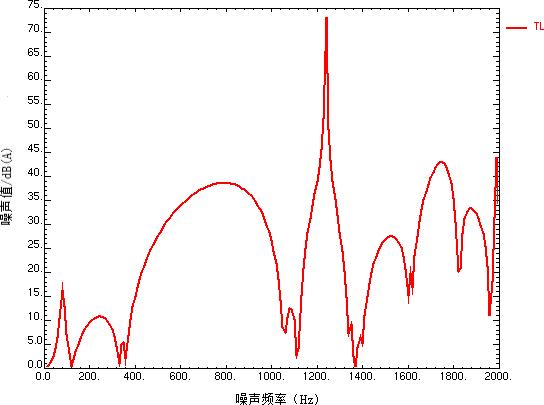

图 9 为用 SYSNOISE 软件得到柴油机消音器传递损失曲线,通过曲线可以得到在中低频处原柴油机消音器的消声效果不佳,中高频阶段尚可。该曲线大致上符合实验规律结果,在 400Hz 周围消声性能效果不佳,吻合最初试验分析的结果(原因是在高频时会出现失真现象,所以传递损失会出现尖峰)。作者在发动机性能优化方面有良好的研究基础,由此可知仿真计算模型可靠性较好,可用于后续的仿真优化。

图 9 原柴油机消音器传递损失

原柴油机消音器各扩张腔的仿真分析

由以上试验分析可知,中低频噪声频率段为优化重点,所以只对 500Hz 以下频率段进行分析。原柴油机消音器每个消声结构进行数值仿真时都可以使用建模的方法, 求解出传递损失曲线,进而可以得到消声结构中的不合理之处,并对其进行优化设计。

消声性能数值分析——第一扩张腔

图 10 是第一扩张腔有限元模型,该扩张腔采用的是迷宫式消声结构,其特征为扩张腔的进气口、出气口都位于同一侧。图 11 为该扩张腔的传递损失曲线图, 由图可知:消声效果较差的频段在 0∽500Hz 之间,特别在 400Hz 处出现了消声最低峰值,其消声性能最弱, 基本符合最初实验数据分析的 1/3 倍频程中心频率400Hz 处消声效果。所以该区域是重点优化区域。

图 10 第一扩张腔有限元模型

图 11 第一扩张腔传递损失曲线

消声性能数值分析——第二扩张腔

第二扩张腔是单腔扩张式消声偏置结构,与第一扩张腔不同的是,该扩张腔进出口位于不同轴,在膨胀腔内声波首先传播,其传播途径是经过柴油机消音器两端存在的挡板进行两次 180 度反射。这样的传播方式极大地提高了声波反射与声能的损耗,该结构在消声性能上相较于简单扩张式结构有所提升,并且中频消声量较高。图12 为该扩张腔有限元模型,图 13 为该扩张腔传递损失曲线,通过该曲线可以得出以下结论:在 0∽400Hz 范围内,其消声性能较差,消声量效果最差的区域为 1/3 倍频程中心频率 315Hz 附近,与最初的实验数据分析相吻合,所以该区域也是需要重点优化的区域之一。

图 12 第二扩张腔的有限元模型

图 13 第二扩张腔传递损失曲线

消声性能数值分析——第一、二腔同时工作

图 14 是第一、二扩张腔组合有限元模型,图 15

为该组合模型的传递损失曲线,曲线值可以看作把两个扩张腔作用下的数值相叠加,消声性能明显上升,得益于多腔消声的显著优势,消声量在 1/3 倍频程中心频率为 315Hz 和 400Hz 处明显减弱,其工作效果与单独腔工作相似。通过以上实验可以得出:如果想要提升柴油机消音器在 315、400Hz 两处的消声性能,必须要同时提升其单独腔在两个频率处的消声性能。

图 14 第一、第二腔创建的有限元模型

图 15 第一、第二腔共同工作下的传递损失曲线

消声性能数值分析——三、四扩张腔

第三腔损失曲线大致与第二扩张腔基本相同,消声性能较差的区域为 0∽400Hz 之间;在不考虑小孔共振情况下,两腔的消声规律几乎相同。第四扩张腔的工作原理与一、二腔一致,消声效果最好的区域在中心频率400Hz 左右,消声量非常小,与上述实验数据分析结果相符合。在三、四腔共同作用下,当入射声波频率与系统共振频率相同时,会有激烈的摩擦振动出现,明显提高柴油机消音器吸收能力,声能显著下降;且共振频率越相距越大,吸收作业越不明显。综合分析,在三、四组合腔在相互组合工作运行时,消声频率中心向低频率方向移动,消声量性能明显较优。因此,第三、四腔无须优化改进。

柴油机消音器优化改进

基于对原有排气柴油机消音器不做结构方面改动进而避免造成功率损失,本次研究将不会增大柴油机消音器容积和减小隔板上的进出气孔、内插管的直径。因此,本文采用声学性能优化法对原排气柴油机消音器进行优化。

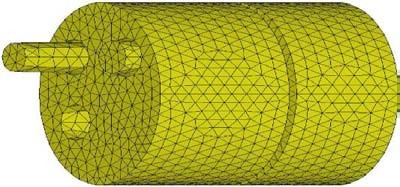

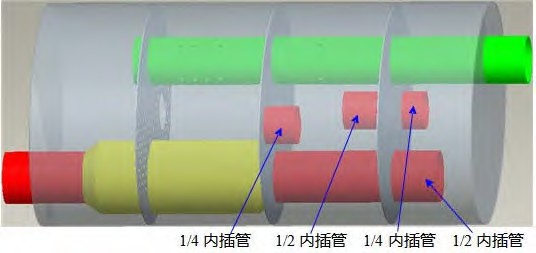

原柴油机消音器一、二腔是进出口偏置扩张腔,均未采用内插管,因此本文采用进、出口位置内插管结构改进方案。在原柴油机消音器一、二腔进出气口处加入一个内插管, 直径与原进出口直径相当,进口、出口内插管长度分别为扩张腔长度的 0.5 倍、0.25 倍。图 16 即改进后组合腔柴油机消音器的三维图。

图 16 柴油机消音器三维图(第一、二腔得到改进后)

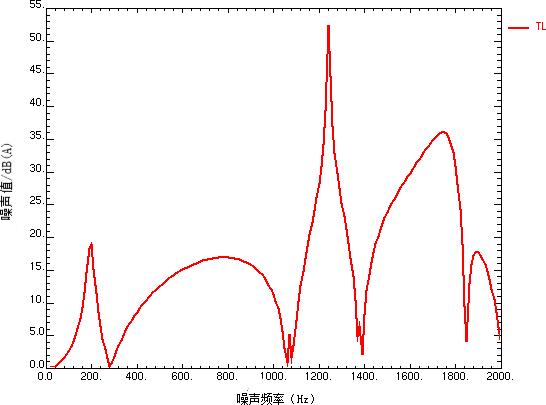

图 17、18 分别为第一、第二腔改进前和改进后传递损失曲线的对比图。通过两图可知,在改进后第一、第二腔消声性能得到了明显的提升,对原本消声性能较差的中心频率 315Hz 频率范围 280∽335 段与中心频率400Hz 频率范围 355∽450 段改善较为明显,可以得出其优化结构合理。

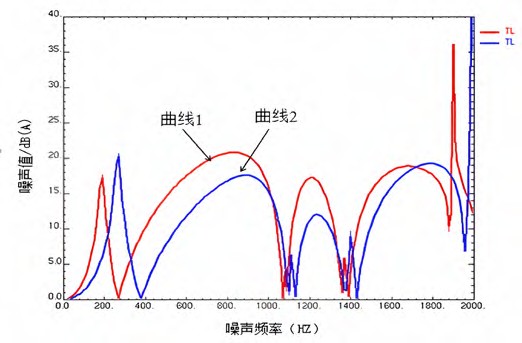

图 19 是改进前后第一、二组合腔传递损失对比曲线。一、二腔共同作用在得到改进后,消声性能显著提升,尤其是频率在 280 Hz~450 Hz 之间的部分基本得到改善,优化改进方案效果显著。

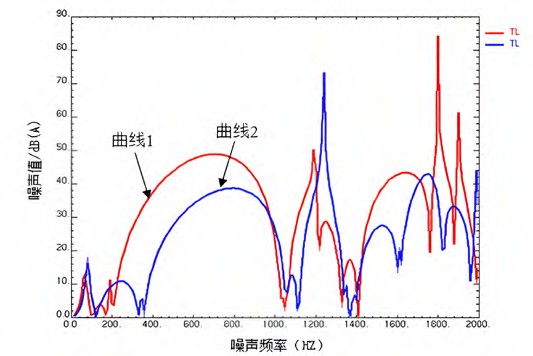

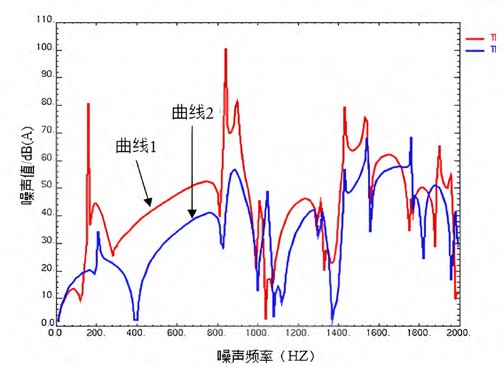

图 20 为改进前后柴油机消音器传递损失曲线对比。由图可知,新柴油机消音器在改进后在其整个消声频段都有明显优化,尤其是中低频率的优化结果较为明显。因此,对原柴油机消音器的结构改进是十分合理的。

(曲线 1 为改进前,曲线 2 为改进后)

图 19 改进前后第一、二组合腔传递损失对比曲线

(曲线 1 为改进前,曲线 2 为改进后)

图 20 改进前后柴油机消音器传递损失对比曲线

以传递损失作为消声性能评价指标,利用有限元软件ANSYS 和SYSNOISE 对原柴油机消音器消声性能进行数值计算,通过对各个扩张腔进行数值分析,传递损失曲线表明,第一、第二扩张腔对中低频消声效果较差。

针对第一、第二扩张腔中低频消声效果差问题,采用第一、第二扩张腔进出口处增加内插管(进口、出口内插管长度为扩张腔长度 0.5 倍与 0.25 倍)的优化改进方案。通过对改进后柴油机消音器性能进行仿真计算,对比柴油机消音器优化前后传递损失曲线,发现该结构改进方案可提高消声性能。