- 暂时还没有文章

硫酸再生装置风机消声器装置腐蚀泄漏故障的处理

兰州石化公司炼油厂1.6万吨/年硫酸再生装置K-930和K-950风机出口、入口风机消声器装置在装置运行2个月后出现腐蚀泄漏故障。通过分析腐蚀机理及工艺条件,找到引起风机消声器装置腐蚀的主要原因,并提出相应的改进措施。对比改进前后装置的运行情况,得出改造后的效果以及对装置长周期运行的影响。

兰州石化公司炼油厂1.6万吨/年硫酸再生装置采用奥地利工业技术公司湿法废酸再生技术,将烷基化装置产生的废硫酸通过一系列反应重新生成98%浓硫酸供烷基化装置循环使用,主要工艺流程包括燃烧分解和高温气体过滤、氧化反应、冷凝等。K-930和K-950风机分别从一、二级冷凝器顶部抽出60~80益、含有SO3的酸性气,升压后输送至后续流程。两台风机均为单级离心式风机,是本装置的核心设备。

故障现象及原因分析

故障现象

硫酸再生装置于2019年9月一次开车成功,运行至2019年11月时,K-930和K-950出口、入口风机消声器装置侧壁均出现因腐蚀而造成的破裂,破裂处喷出少量液体硫酸及大量酸性气,严重危及操作人员的人身安全,并严重影响装置的长周期运行(图1)。停工拆检后发现,两台风机出、入口风机消声器装置除侧壁破裂外,风机消声器装置内部板孔也有硫酸积液且有明显的腐蚀痕迹(图2)。

故障原因分析

从腐蚀机理方面分析图1风机消声器装置侧壁因腐蚀而破裂

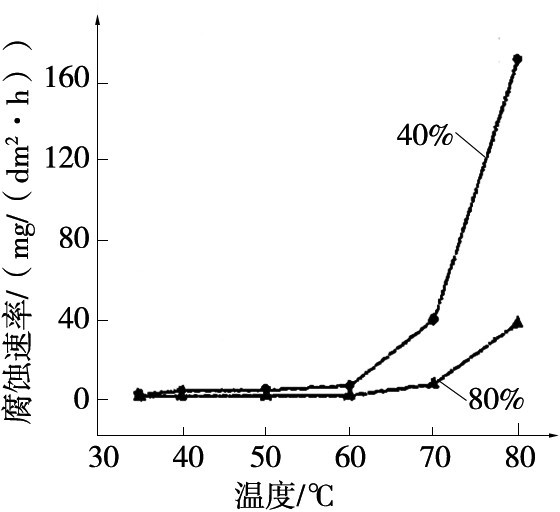

从工艺条件分析图2风机消声器装置内部板孔有硫酸积液且腐蚀明显安装维修也比例方便。K-930和K-950风机出入口少量液体硫酸浓度为30%~40%、温度为速率与温度的关系质检部门对腐蚀破裂处排出的少量液体硫酸试样进行了化验分析,得出硫酸试样的浓度为38.6%。由图3可知,无论是60益还是70益,当硫酸浓度过高或过低时,试样的腐蚀速率均较小。其原因是硫酸在低浓度时表现为酸性,在高浓度时具有强氧化性。当硫酸浓度降低时,其酸性减弱,氢去极化作用变弱,故对试样的腐蚀减弱;而当硫酸浓度升高时,其氧化性使试样表面发生了钝化,钝化膜阻止了试样表面与硫酸介质的接触,所以腐蚀速率下降。硫酸浓度在30%~40%时氧化性较弱,综合酸性强,因此侵蚀性大,酸性和氧60~80益时,FRPP管可以防止发生点蚀,避免腐蚀。同时由于FRPP管内部光滑、没有网状结构,所以液体硫酸也不易聚集在管内,避免了积液造成腐蚀,可以保障装置长周期稳定运行。

风机消声器改造效果

图4硫酸浓度为40%和80%时316L的腐蚀速率化性的共同作用使腐蚀速率在30%~40%出现了峰值,而K-930和K-950风机消声器装置底部的硫酸浓度在这个范围内,所以腐蚀速度加快。由图4可知,图中的两条曲线变化趋势基本一致:60益以下时腐蚀速率差别极小,之后开始快速上升,钝化膜随温度的升高遭到破坏,钝化变得难以维持,使得腐蚀速率随温度的升高而加快,K-930和K-950风机消声器装置底部的硫酸温度在60益以上,所以腐蚀速度加快。风机消声器装置发生点蚀,侧壁处薄所以率先破裂,造成含有SO3的工艺气和少量液体硫酸喷出,引发故障。因风机消声器装置特有的网状结构,使得液体硫酸易积于板网内,同样的腐蚀机理,在发生点蚀后会造成风机消声器装置底部全面腐蚀,损坏风机消声器装置内部结构直至风机消声器装置无法使用。

风机消声器故障处理方法

硫酸再生装置为新建装置,K-930和K-950风机出口、入口各加一组风机消声器装置用于消除噪音,按照BJ87—1985《工业企2019年12月将K-930和K-950风机出口、入口共4组风机消声器装置全部更换为FRPP管,开机后使用噪声测量仪器现场测得噪声大值为75dB,符合GBJ87—1985规定的噪声标准,同时腐蚀泄漏问题得到彻底解决,保障了装置的长周期稳定运行。

总结

针对工艺气风机K-930和K-950风机出口、入口风机消声器腐蚀泄漏的故障现象,从两个方面对造成腐蚀的原因进行了深入的分析,找到了引发故障的原因,并根据生产现场实际情况,对腐蚀破裂的风机消声器装置进行了更换,并论证了现场噪声问题,彻底解决了腐蚀泄漏的故障。